Компримирующие машины – это машины для сжатия и перемещения газов. Машины противоположного назначения, призванные отсасывать газ и создавать разрежение в вакуумируемом объёме, называют вакуумнасосами. Основными параметрами компримирующих машин являются: давления на входе и выходе, объемная подача (по параметрам всасывания), степень повышения давления, частота вращения вала и потребляемая номинальная мощность. Если степень повышения давления меньше 1.15, то такие агрегаты называют вентиляторами. При сравнительно невысоких степенях повышения давления и отсутствии принудительного охлаждения, машины называют газодувками, а когда степень повышения давления больше 3 – компрессорами.

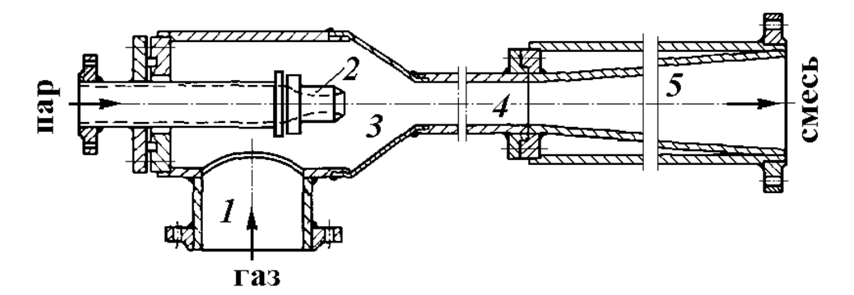

Сжимать газ можно разными приёмами. Поэтому по принципу действия компрессоры делят на три группы: объёмные, лопаточные и струйные. В первом случае сжатие происходит в результате уменьшения объёма газа. В лопаточных машинах к газу подводится энергия от вращающихся лопаток, заставляя его перемещаться в расширяющихся каналах. Как мы знаем из термодинамики потока, в таких каналах давление газа увеличивается. В струйных аппаратах также сжатие протекает в диффузоре, а предварительный разгон его обеспечивается в результате подмешивания сжимаемого газа в поток другого газа, обладающего высоким давлением и протекающего по сопловой части устройства, где происходит разгон этого второго газа, а давление, соответственно, уменьшается. Схема пароструйного компрессора, позволяющего отсасывать воздух из деаэратора и подавать образующуюся смесь под давлением в охладитель-разделитель, приведена на рисунке.

По конструктивным особенностям объёмные компрессоры подразделяют на поршневые, роторно-пластинчатые и винтовые, а лопастные – на осевые или центробежные.

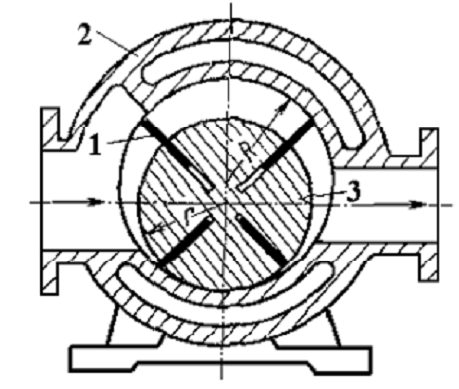

В роторно-пластинчатых компрессорах ротор с подпружиненными пластинами вращается в цилиндрическом корпусе. Ротор установлен эксцентрично, так что при его движении объём между пластинами сначала увеличивается, обеспечивая всасывание, а затем уменьшается, в результате чего происходит сжатие и выталкивание.

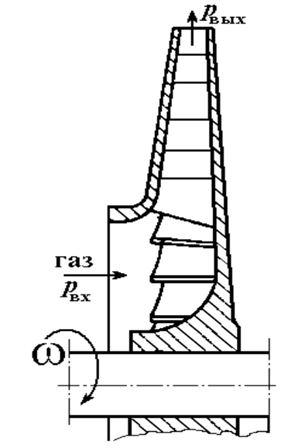

Центробежный лопаточный компрессор отличается тем, что здесь на валу устанавливается рабочее колесо с профилированными лопастями, направленными радиально. При вращении колеса центробежные силы заставляют газ двигаться от центра к периферии, сжимая его.

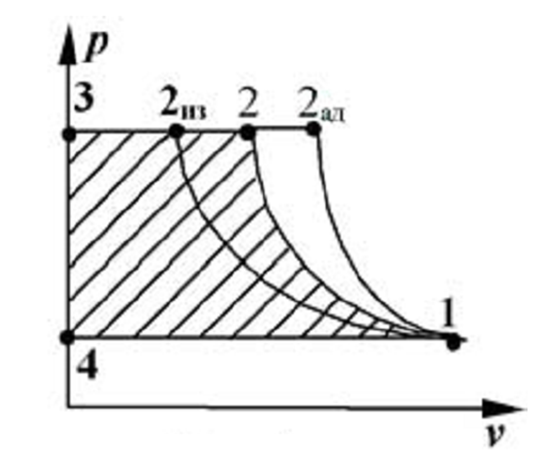

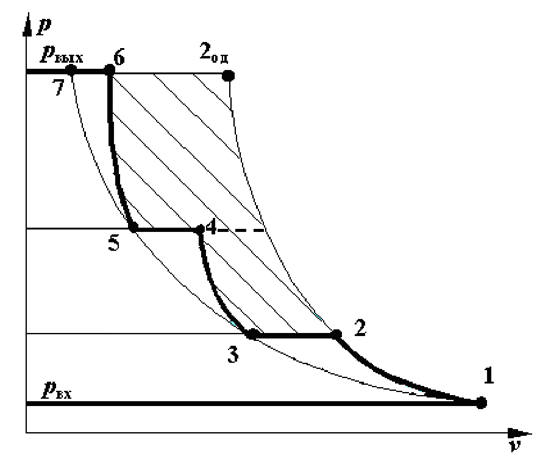

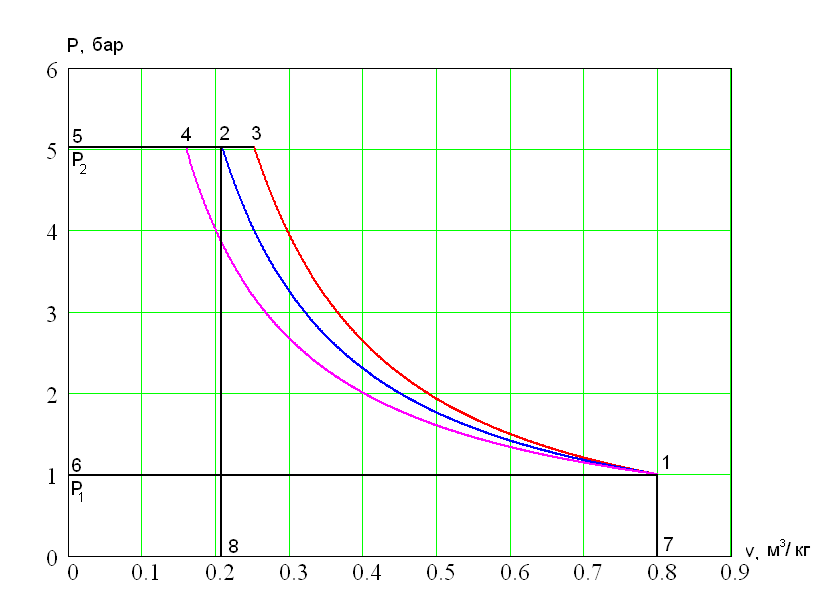

Из термодинамического анализа циклов компрессоров известно, что самым "экономичным" является процесс изотермического сжатия, так как работа на привод компрессора при изотермическом сжатии наименьшая. Это наглядно демонстрирует рисунок, на котором показано графическое сопоставление идеальных (выталкивается 100 % всосанного газа) циклов компрессора при различной организации процесса сжатия: адиабатное (без внешнего теплообмена) сжатие, политропное и изотермическое сжатие. Из рисунка видно, что площадь цикла, определяющая работу за цикл, наименьшая именно при изотермическом сжатии.

Поэтому эффективность компрессорных циклов оценивают величиной изотермического КПД, показывающего, насколько близко цикл действительного компрессора приблизился к самому эффективному циклу.

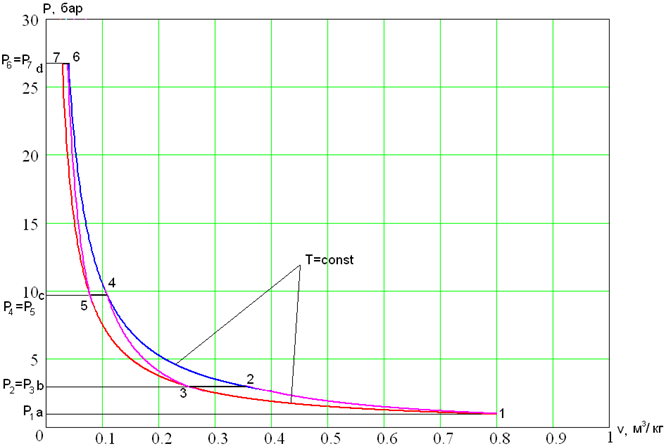

Степень повышения давления в компрессоре не может быть очень большой из-за многих причин: утечки, механическая и тепловая напряжённость, износ деталей и др. Поэтому для получения высоких давлений используются многоступенчатые компрессоры, у которых выход предыдущей ступени сжатия соединяют со входом последующей. Для повышения экономичности многоступенчатых компрессоров между ступенями сжатия, как правило, устанавливают промежуточные охладители, в которых газ охлаждают до начальной температуры. Индикаторная диаграмма идеального многоступенчатого компрессора приведена на рисунке. Заштрихованная на диаграмме площадь отражает экономию работы на привод компрессора, получаемую за счёт промежуточного охлаждения.

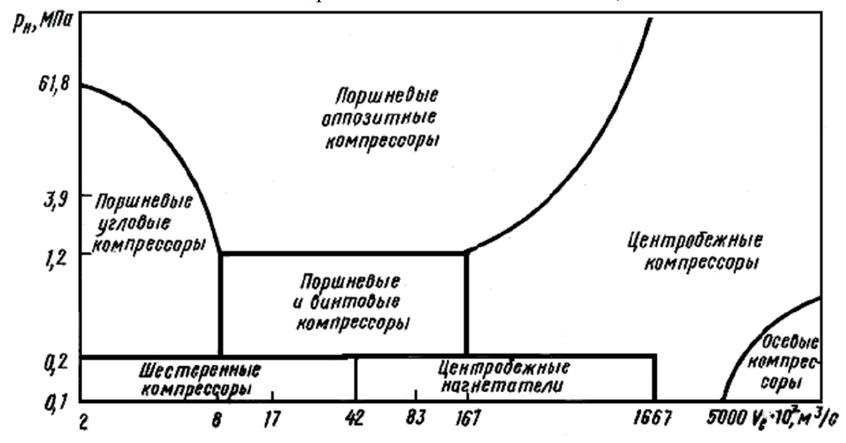

Разные типы компрессоров имеют разные технико-экономические характеристики, чем и определяется их использование. Области применения разных типов этих машин в зависимости от давления сжатия и объёмной подачи показаны на рисунке.

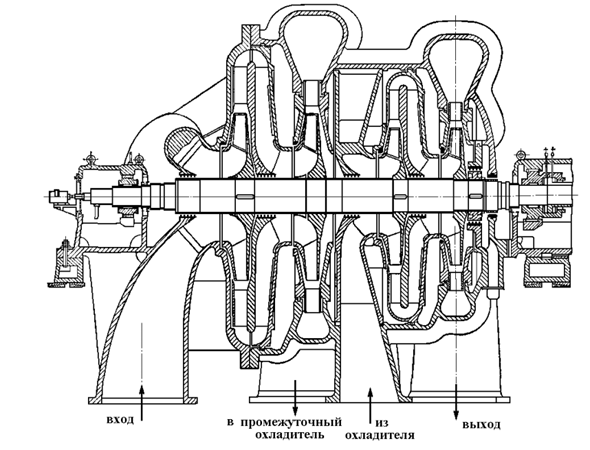

Осевой компрессор – это как бы обращённая осевая турбина. Здесь с помощью рабочих лопаток на вращающемся валу машины газ разгоняется до высокой скорости, а затем входит в неподвижный направляющийся аппарат, где его кинетическая энергия трансформируется в энергию давления при резком торможении. Проходное сечение и лопаточных решёток и каналов направляющего аппарата по ходу движения газа увеличивается (диффузор), поэтому и растет давление газа. Устройство этого компрессора показано на рисунке, где мы видим четыре рабочих колеса, диаметр которых уменьшается по мере повышения давления. Колёса эти жёстко посажены на ведущий вал и вращаются вместе с ним. Из рабочих колёс газ выталкивается в неподвижные лопаточные диффузоры.

Воздух всасывается через входное устройство и последовательно сжимается в двух ступенях с рабочими колесами одинакового диаметра и собирается в первой сборной улитке. Отсюда через выходной патрубок газ направляется в межступенчатый промежуточный охладитель. После охлаждения воздух поступает во входное устройство второй секции. Там он сжимается в третьей и четвёртой ступенях компрессора с рабочими колесами меньшего диаметра. За рабочими колесами также установлены лопаточные диффузоры. На выходе из последней ступени установлена вторая сборная улитка и соответствующий выходной патрубок с фланцем для присоединения выходного трубопровода, подающего воздух потребителю. Вал компрессора сплошной, цельный, покоится на двух подшипниках качения (из них правый – опорно-упорный). Для уменьшения утечек между валом и литым разъёмным корпусом устроены лабиринтные уплотнения. Установленный на валу слева масляный насос через сверления в валу подаёт масло в подшипники, устанавливаемые на мощных фундаментных опорах. На правом конце вала установлена шестерня, которая соединяется с шестерней приводного редуктора.

Поршневой компрессор — тип компрессора, энергетическая машина для сжатия и подачи воздуха или жидкостей (масла, хладагента и др.) под давлением. Компрессоры данного типа широко применяются в машиностроении, текстильном производстве, в химической, холодильной промышленности и криогенной технике. Многообразны по конструктивному выполнению, схемам и компоновкам. Рассмотрим работу идеального поршневого одноступенчатого компрессора и процессы, происходящие при получении 1 кг сжатого газа с заданным давлением.

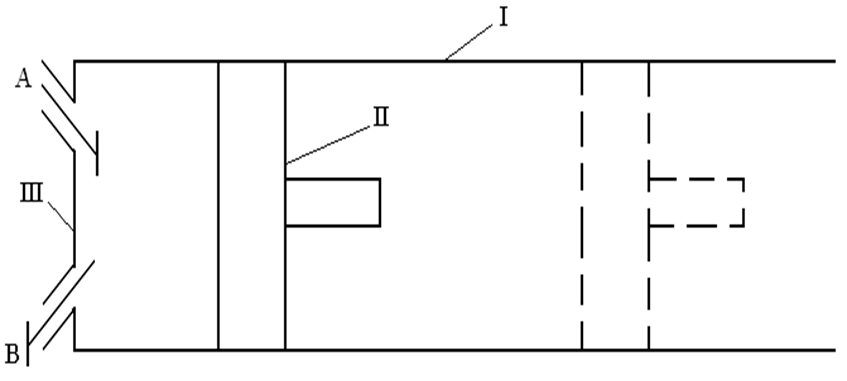

Линия 6-1 изображает процесс всасывания газа в цилиндр I в результате перемещения поршня II вправо от крышки цилиндра III, в которой находятся впускной клапан А и выпускной клапан В. Давление газа повышается при обратном ходе поршня (линия 1-2) до значения в момент открытия выпускного клапана В. Продолжая движение влево, поршень выталкивает сжатый газ в резервуар (линия 2-5) и выпускной клапан закрывается. Затем происходит открывание впускного клапана А и заполнение цилиндра новой порцией газа.

Если отвести от рабочего тела количество теплоты, эквивалентное работе, затраченной на сжатие, то температура останется постоянной и процесс 1-4 будет изотермическим. В реальных условиях вода, циркулирующая в рубашке компрессора или внешний принудительный обдув цилиндров, обеспечивают охлаждение сжимаемого газа, отводя лишь часть теплоты, и процесс 1-2 является политропным с показателем n в пределах от $1$ до $k$ (у реальных машин $n = 1.15 – 1.35$). Полная теоретическая работа, затрачиваемая на получение одного кг газа, складывается из работ сжатия, выталкивания и всасывания.

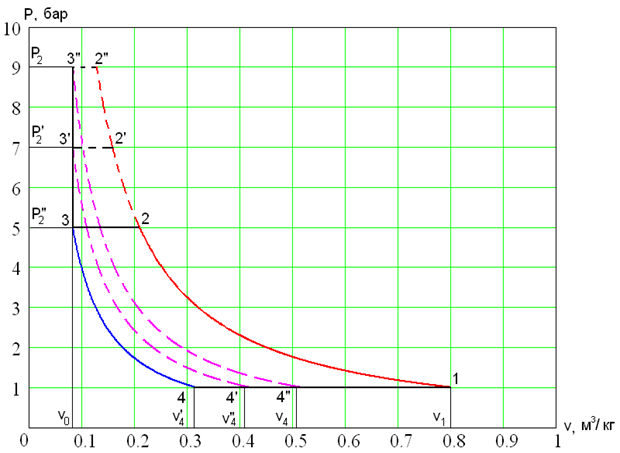

$$l_0 = l_{сж}+l_{выт}-l_{вс};$$ $$l_{сж} = \int_{v_2}^{v_1}P\mathrm{d}v = \frac{1}{n-1}·(P_1·v_1-P_2·v_2);$$ $$l_{выт} = -P_2·v_2;$$ $$l_{вс} = P_1·v_1.$$Количество отводимой теплоты при сжатии в цилиндре определяется по формуле:

$$q = c_p·(t_2-t_1).$$Из рисунка, а видно, что при адиабатном сжатии работа будет наибольшей. По мере увеличения количества отводимой теплоты она уменьшается и при изотермическом сжатии будет наименьшей. Отметим также, что в конце адиабатного сжатия температура может достигнуть высоких значений. Это приводит к ухудшению качества смазки деталей цилиндропоршневой группы и соответственно к повышенному износу в процессе эксплуатации. Применение же охлаждения стенок цилиндров водой или воздухом окружающей среды кроме уменьшения работы сжатия создает еще и более благоприятные условия работы деталей цилиндро – поршневой группы. В реальных компрессорах из конструктивных соображений предусматривается некоторый объем, представляющий собой пространство между поршнем, находящимся в верхней мертвой точке и поверхностью крышки цилиндра. Этот объем с термодинамической точки зрения принято называть “ вредным ” пространством. Оставшийся в этом объеме сжатый газ при обратном ходе поршня в цилиндре компрессора расширяется по политропному процессу (линия 3-4). Всасывающий клапан откроется лишь после прохождения части хода поршня, когда давление в цилиндре снизится. В связи с этим объем поступившего газа будет меньше и производительность компрессора следовательно уменьшится. При увеличении конечного давления производительность продолжает падать, так как количество газа, остающегося в конце процесса выталкивания возрастает и для снижения давления увеличивается участок хода поршня на этапе политропного расширения 3” – 4”. При некотором конечном давлении, когда объем сжатого газа будет равен $v_0$, производительность компрессора станет равной нулю.

Из изложенного видно, что по мере повышения давления нагнетания снижается производительность компрессора, поэтому для получения высоких давлений применяют многоступенчатые компрессоры, в которых после каждой ступени газ поступает в промежуточный холодильник, где охлаждается при постоянном давлении до исходной температуры. В идеальном трехступенчатом компрессоре осуществляются следующие процессы: всасывание газа в первую, вторую и третью ступени-линии а1, в3 и с5; выталкивание сжатого газа из первой ступени во вторую, из второй в третью и из третьей ступени в резервуар (каждый раз через промежуточные холодильники-линии 2в 4с и 6д). Отрезки линий 2-3 и 4-5 определяют изобарное охлаждение газа в холодильниках.

Если температура газа после каждого холодильника равна исходной ($T_1 = T_3 = T_5$), конечные температуры на выходе из каждой ступени также одинаковы ($T_2 = T_4 = T_6$) и все процессы идут с одинаковым показателем политропы, то и степени повышения давления в ступенях x будут равны между собой. Тогда степень повышения давления равна

$$x = \sqrt[z]{\left(\frac{p_{кон}}{p_{нач}}\right)}.$$Для определения общей работы, затрачиваемой многоступенчатым компрессорам, необходимо просуммировать работы, расходуемые на сжатие газа в каждой ступени.

Из P-v диаграммы хорошо видно, что при промежуточном охлаждении газа существенно уменьшаются затраты работы и общая картина сжатия по мере увеличения числа ступеней приближается к изотермическому процессу.